溶接とは?種類・5つの溶接方法をわかりやすく解説!

「溶接ってどんな作業なの?」「溶接にはどんな方法があるんだろう」と疑問に思う方は多いでしょう。

今回は、溶接とは何かということや溶接の種類をご紹介していきます。

さらに、代表的な5つの溶接方法についてもわかりやすく解説していきますので、ぜひ参考にしてみてください。

目次

溶接とは?

溶接とは、2つ以上の材料を熱や圧力でつなぎ合わせること。

材料同士を溶かして一体化させ、冷却することで接合する作業です。

複数の材料を直接くっつける以外に、接合部に溶加材という材料を溶かして接合が行われる場合もあります。

溶接の歴史は長く、紀元前3000年頃の遺物からも、接合された痕のある青銅器が発見されているのです。

溶接にはどんな種類があるの?

溶接は、大きく分けて「融接」「圧接」「ろう接」という3つの種類があります。

- 融接:接合部分を加熱し、母材(溶接される材料)や溶加材(溶接中に付加される材料)を溶かしてつなぎ合わせる方法

- 圧接:接合部分に機械的圧力を加え、つなぎ合わせる方法

- ろう接:溶加材のみを溶かして接着剤にし、母材同士を接合する方法

上記のように、溶接は大きく3種類に分類できますが、実際は上記の種類をさらに細かく分けて、多種多様な材料や仕様に対応しているのです。

次章からは、代表的な溶接方法5つをご紹介していきましょう。

【溶接方法1】アーク溶接とは

アーク溶接は、多くのシーンで使用されている溶接方法の1つです。

こちらでは、アーク溶接の特徴・メリット・デメリットを解説していきましょう。

アーク溶接の特徴

アーク溶接は「融接」に分類され、アークという放電現象を利用して約5,000〜20,000℃の高温で接合する方法です。

様々な金属を溶かして溶接することができるため、建築現場や金属加工工場などでよく使用されています。

溶接の流れとしては、金属同士の接合に利用する「溶接棒」を接合部分にコンコンと接触させることでアークを発生させ、溶接棒と母材を溶かしながら一体化させていくもの。

アーク溶接機(アーク溶接用の機械)は、ホームセンターでも手に入れやすく、比較的安価なのも特徴です。

アーク溶接のメリット

アーク溶接のメリットは、以下の2つです。

- 値段が安価

- 屋外作業に向いている

アーク溶接機は、品質が良いものも比較的安価なので、「溶接未経験だけどDIY用に使ってみたい」という方も導入しやすいでしょう。

また、ガスを使用しないために風の影響を受けづらく、ケーブルを延長すれば移動の多い作業もこなせるため、屋外作業に向いているといえます。

アーク溶接のデメリット

アーク溶接のデメリットとしては、以下の2つが挙げられます。

- 使いこなすのに技術が必要

- 仕上がりがきれいになりづらい

アーク溶接は、溶接をしながら溶接棒を動かす操作も必要なため、上手く溶接するには技術が必要です。

また、溶接した後にフラックスと呼ばれる黒い皮を取り除かないといけないうえ、技術によって見栄えに差が出るので、仕上がりはきれいになりづらいといえるでしょう。

【溶接方法2】半自動溶接とは

半自動溶接も、よく使用される溶接方法であり、「融接」に分類されます。

それでは、特徴やメリットとデメリットを見ていきましょう。

半自動溶接の特徴

半自動溶接は、コイル状に巻かれた溶接材料の「ワイヤー」を自動で供給する機械を使って行う溶接方法です。

ワイヤーの供給は自動ですが、溶接自体は手作業で実施されるので、半自動溶接と呼ばれています。

溶接棒の交換が省けるアーク溶接というイメージがわかりやすいでしょう。

建築や造船など、様々な用途で使用されています。

半自動溶接のメリット

半自動溶接のメリットは、以下の通りです。

- 溶接速度が速い

- 初心者でも扱いやすい

半自動溶接は、機械が自動でワイヤーを供給してくれるため、スピーディーな作業ができます。

さらに、一般的な溶接は加熱器具の「トーチ」と溶かす金属(溶接棒)をそれぞれの手で持たなければいけませんが、半自動溶接ならスイッチを押せば自動でワイヤーが供給されるため、初心者でも始めやすい溶接方法といえるでしょう。

半自動溶接のデメリット

半自動溶接のデメリットは、以下の通りです。

- 仕上がりがきれいになりにくい

- セッティングに時間がかかる

溶接時にスパッタと呼ばれる金属粒が発生して付着してしまうなど、仕上がりをきれいにしづらい点が挙げられます。

また、溶接ワイヤーの取り付けをするのに多少時間がかかるというのもデメリットの1つでしょう。

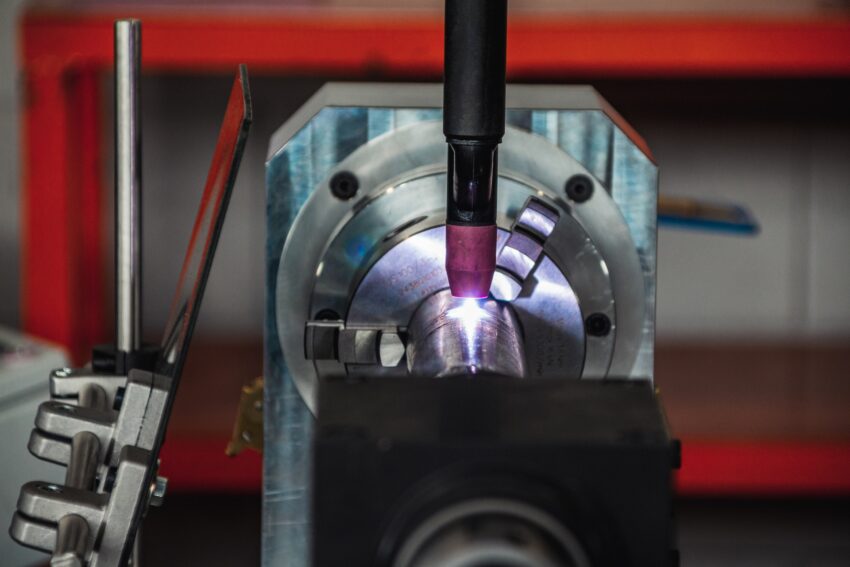

【溶接方法3】ティグ(TIG)溶接とは

ティグ(TIG)溶接も、「融接」に分類される代表的な溶接方法です。

こちらでは、ティグ溶接の特徴・メリット・デメリットを解説していきます。

ティグ(TIG)溶接の特徴

ティグ(TIG)溶接は、タングステンと呼ばれる棒に電流を流してアーク(高温の光と熱)を発生させ、溶接する方法です。

通常、溶接には溶接金属の酸化などを防ぐため、大気と金属の接触を断つ「シールドガス」が使用されており、ティグ溶接は不活性ガス(イナートガス)を使います。

車やバイク部品の金属加工にも使用される溶接方法です。

ティグ(TIG)溶接のメリット

ティグ(TIG)溶接のメリットは、以下の2つです。

- 仕上がりをきれいにしやすい

- 音が静かで火花も飛ばない

ティグ溶接はきれいに仕上げやすいので、見栄えが気になるパーツなどの溶接に使われることが多いです。

さらに、音が静かで火花も飛ばないという安全面のメリットもあります。

ティグ(TIG)溶接のデメリット

ティグ(TIG)溶接のデメリットは、以下の2つです。

- 風の影響を受けてしまう

- 溶接速度が遅い

ティグ溶接は風の影響を受けるため、作業環境に注意する必要があります。

また、溶接速度が比較的遅いので、大量生産をしたい場合には不向きな方法です。

【溶接方法4】レーザー溶接とは

レーザー溶接は、幅広い用途で使われる溶接方法であり、「融接」に分類されます。

こちらでは、レーザー溶接の特徴やメリットとデメリットを解説します。

レーザー溶接の特徴

レーザー溶接は、高出力のレーザー光を使って金属を溶かし、つなぎ合わせる方法のこと。

小さな焦点に絞り込んで溶かすことができるため、局所的な溶接や、異なる融点の材料を溶接するのも得意です。

レーザー溶接のメリット

レーザー溶接のメリットとしては、以下の2つが挙げられます。

- 細かい溶接もしやすい

- 溶接条件を再現できる

レーザー溶接は目的の範囲以外に熱の影響を与えにくいため、細かい溶接も行うことが可能です。

さらに、機械の中には溶接条件をレシピ化して登録し、後日再現できるものもあるため、熟練の職人でなくとも溶接を行いやすいでしょう。

レーザー溶接のデメリット

レーザー溶接のデメリットは、以下の通りです。

- しっかりとした安全対策が必要

- 隙間があると溶接できない

目に見えない強力なレーザー光を使用するため、安全メガネを着用したり、管理区域を設定したりなど、十分な安全対策をしなくてはいけません。

また、材料に隙間があると、光が抜けてしまうので溶接ができないという注意点もあります。

【溶接方法5】スポット溶接とは

スポット溶接は、個人のDIY制作にも活用されることの多い溶接方法で、「圧接」に分類されます。

それでは、スポット溶接の特徴やメリット、デメリットについて解説していきましょう。

スポット溶接の特徴

スポット溶接は、母材(溶接される材料)の上下を電極を使って加圧しながら電流を流し、金属を溶かして接合する方法です。

溶接スピードが速く効率的に生産できることから、自動車製造などの用途で使用されています。

スポット溶接のメリット

スポット溶接のメリットは、以下の2つです。

- 溶接速度が速い

- 仕上がりがきれいになりやすい

溶接スピードが速く、複数枚の板金を2〜3秒ほどで溶接できるため、生産性の高さが特徴です。

加えて、溶接箇所が小さいため、見た目がきれいになりやすいという利点もあります。

スポット溶接のデメリット

スポット溶接のデメリットは、以下の2つです。

- 溶接部分の強度が高くない

- 厚い金属の溶接ができない

スポット溶接は線ではなく点で溶接するため、強度を高めることが難しく、強い衝撃が加わる場合は使用できません。

また、金属が分厚く、熱が伝わらないケースでも溶接が難しくなります。

溶接とは、まとめ

溶接とは、2つ以上の材料を熱や圧力でつなぎ合わせること。

用途によって様々な溶接方法があり、今回は代表的な5つをご紹介しました。

「これからDIYで溶接を始めてみたい!」「溶接の機材はどこで買えばいいんだろう?」という方は、WELD ALL(ウェルド・オール)のサイトをチェックしてみてください。

WELD ALLは、溶接機材の通販専門店で、DIYからプロのユーザーまで満足頂ける商品が揃っていますよ!

この投稿へのコメント

コメントは受け付けていません。